Ha┼¤─▒l

Sar─▒ Ankolaj Sanayi - Bursa Ha┼¤─▒l,├ć├Čzg├╝,Dokuma

HA┼×IL NED─░R

A ŌĆō HA┼×ILIN TANIMI:

├ćok basit kelimelerle ha┼¤─▒l─▒n tan─▒m─▒ ipli─¤in dokunabilirli─¤ini sa─¤lamad─▒r.

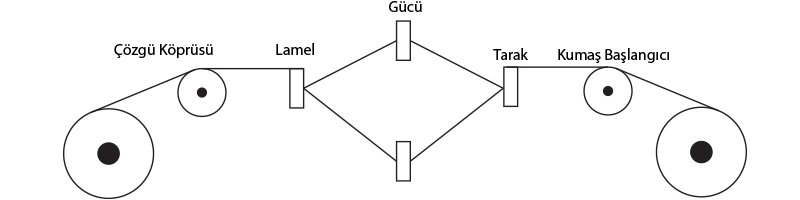

├ć├Čzg├╝den gelen iplikler dokuma tezgah─▒na girdi─¤i zaman ├¦e┼¤itli etkilere maruz kal─▒r. (Bkz. ┼×ekil 1). ├ć├Čzg├╝ k├Čpr├╝s├╝nde iplik b├╝k├╝l├╝r, lamel ve g├╝c├╝lerde s├╝rt├╝nmeye maruz kal─▒r ve uzamaya u─¤rarlar. Taraklarda ise iplik hem s├╝rt├╝nme, hemde darbeye maruz kal─▒r. B├╝t├╝n bu etkilerle kar┼¤─▒ kar┼¤─▒ya kalan ipli─¤in dokunabilmesini, sahip oldu─¤u ├¦e┼¤itli ├Čzelliklerle sa─¤layan ha┼¤─▒l maddesidir.

(Bkz.┼×ekil1) Dokuma Tezgah─▒n─▒n G├Čr├╝n├╝m├╝

┬ĀB ŌĆō HA┼×ILDAN ─░STENEN ├¢ZELL─░KLER:

─░yi bir ha┼¤─▒l maddesinden ├¦e┼¤itli ├Čzellikler istenir. Bu ├Čzellikler kullan─▒lan lif cinsine, tipin konstruksiyonuna ha┼¤─▒l makinesine ve dokuma tezgah─▒n─▒n ├Čzelliklerine g├Čre de─¤i┼¤ir.

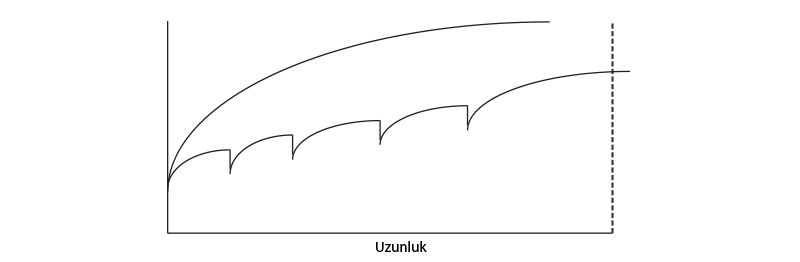

1. Mukavemet: ─░yi bir ha┼¤─▒l maddesinden istenen ipli─¤in mukavemetini artt─▒rmakt─▒r. Bunda ama├¦ hem dokuma rand─▒man─▒ art─▒rmak, hem de ├¦├Čzg├╝den gelen hatal─▒ ipliklerin hatalar─▒n─▒ dokumada problem ├¦─▒karmayarak konuma getirmektir. ─░pliklerin mukavemetinin ├Čl├¦├╝lmesinde dikkat edilecek husus ise, laboratuarda ipli─¤in mukavemeti genelde sabit bir y├╝k alt─▒nda ├Čl├¦├╝lmesidir. (Bkz. ┼×ekil 2). Ancak bir dokuma tezgah─▒nda ise, y├╝k de─¤i┼¤ken sinusidial bir art─▒┼¤ g├Čsterir. Buda iplik ├╝st├╝nde metal yorulmas─▒na benzer bir olay yarat─▒r ki, ipli─¤in d├╝┼¤├╝k bir mukavemette kopmas─▒na neden olur.

┼×ekil 2. ─░pliklerin sabit de─¤i┼¤ken y├╝kler alt─▒ndaki mukavemet e─¤rileri

2. Flex veya b├╝k├╝lebilme ├Čzelli─¤i: ┼×ekil 1ŌĆÖden de g├Čr├╝ld├╝─¤├╝ ├╝zere, ├¦├Čzg├╝ iplikleri ├¦├Čzg├╝ k├Čpr├╝s├╝nde ve taraklarda b├╝k├╝l├╝rler. Bu y├╝zden ya┼¤─▒l filminin de bu hareketlere uyum g├Čsterecek kadar flexible olmas─▒ gerekir. Bu ├Čzelli─¤e sahip olmayan ha┼¤─▒l maddelerinin filmleri, dokuma tezgah─▒n─▒n ├¦e┼¤itli b├Člgelerinde k─▒r─▒l─▒r, yap─▒┼¤t─▒rma ├Čzelli─¤ini kaybeder, ve tozuma problemi ortaya ├¦─▒karak dokuma rand─▒man─▒n─▒n d├╝┼¤mesine neden olur.

3. Elastikiyet: ┼×ekil 1.ŌĆÖden de g├Čr├╝ld├╝─¤├╝ ├╝zere g├╝c├╝lerin hareketi sonucu iplik gerilmektedir. Genelde dokuma tezagah─▒ n─▒n tipine, markas─▒na ve dokuma kuma┼¤─▒n konstruksiyonuna g├Čre ipli─¤in uzamas─▒ de─¤i┼¤ik olmaktad─▒r. Ancak genel bir kural olarak bu uzaman─▒n minimum %4 olmas─▒ gerekir. E─¤er ha┼¤─▒llanm─▒┼¤ ipli─¤in elastikiyeti % 4ŌĆÖ├╝n alt─▒nda ise, g├╝c├╝lerin hareketi sonucu iplik kopacakt─▒r. Ha┼¤─▒l maddeleri, genelde ipli─¤in elastikiyetini azalt─▒c─▒ y├Čnde etki etti─¤inden, ipli─¤in ├╝zerindeki ha┼¤─▒l alma miktar─▒ ├¦ok ├Čnemlidir. Fazla ha┼¤─▒l alma, elastikiyet azalmas─▒na neden olaca─¤─▒ndan buda rand─▒man─▒n d├╝┼¤mesine yol a├¦acakt─▒r.

4. Viskozite Uygunlu─¤u: Ha┼¤─▒l teknesindeki ha┼¤─▒l ├¦├Čzeltisinin viskozitesi ha┼¤─▒l alma ile direk olarak orant─▒l─▒ oldu─¤undan viskozite de─¤eri ├¦ok ├Čnemli bir fakt├Črd├╝r. Viskozitenin ├¦ok y├╝ksek olmas─▒ ha┼¤─▒l almay─▒, artt─▒raca─¤─▒ndan, ├¦ok d├╝┼¤├╝k olmas─▒ ise alman─▒n azalmas─▒na neden olaca─¤─▒ndan, viskozite de─¤erinin ├Čnemi ortaya ├¦─▒kar. Ayr─▒ca i┼¤letmenin istedi─¤i y├╝zey ha┼¤─▒l─▒ (ipli─¤in y├╝zeyinin ha┼¤─▒llanmas─▒) veya ├¦ekirdek ha┼¤─▒l─▒ (ha┼¤─▒l─▒n ipli─¤in i├¦ine penetre etmesi) viskozite ile ilgili oldu─¤undan, i┼¤letme taleb edilen ├Čzelliklere g├Čre bir viskozite de─¤eri se├¦er.

5. S├Čk├╝lebilirli─¤i: Ha┼¤─▒l maddesinden istenen en ├Čnemli ├Čzellikerden biri, ha┼¤─▒l maddesinin ham kuma┼¤ ├╝zerinden kolayl─▒kla ├¦─▒kar─▒lmas─▒d─▒r. Ha┼¤─▒l─▒n s├Čk├╝lememesi sonucu, kuma┼¤─▒n gerek boyanmas─▒ gerekse terbiye i┼¤lemlerinde ├¦e┼¤itli problemler ├¦─▒kar. Ha┼¤─▒l maddeleri s├Čk├╝lebilme a├¦─▒s─▒ndan genelde iki gruba ayr─▒l─▒rlar. Birinci grubda n├Čtr veya hafif alkali ortamda ├¦├Čz├╝nerek kuma┼¤ ├╝zerinden kolayl─▒kla ├¦─▒kar─▒labilen ha┼¤─▒l maddeleri bulunur. Bu gruba genelde polivinil alkol, akrilik esasl─▒ ha┼¤─▒l maddeleri, karboksi metal sel├╝loz (CMC) ve karboksi metal ni┼¤asta (CMS) gibi ha┼¤─▒l maddeleri girer, ikinci gruba ise ni┼¤asta ve t├╝revleri girer. Bunlar genelde pankreatik enzimlerin katalitik olarak kullan─▒lmas─▒ ve ni┼¤astan─▒n gl├╝koz haline d├Čn├╝┼¤t├╝r├╝lmesinden sonra y─▒kanarak kuma┼¤ ├╝zerinden uzakla┼¤t─▒r─▒lmas─▒ ile s├Čk├╝l├╝rler.

6. Stabilite: Ha┼¤─▒l maddesinden gereken depolama gerekse ha┼¤─▒llama i┼¤lemi esnas─▒nda fiziksel (viskozite, refraktometre) ve kimyasal (yap─▒s─▒, yap─▒┼¤t─▒rma g├╝c├╝ vs) ├Čzelliklerinde bir de─¤i┼¤iklik istenmez. Bunun olmas─▒ halinde ipli─¤in ha┼¤─▒l alma mukavemet ve s├╝rt├╝nme direnci gibi de─¤erler de─¤i┼¤im g├Čsterir.

7. Ekonomi: Genelde b├╝t├╝n yard─▒mc─▒ ve ana kimyasallarda oldu─¤u gibi ha┼¤─▒l maddesinden i┼¤letmeler ekonomik olmas─▒n─▒ isterler.Bu durum son zamanlarda maliyetlerdeki art─▒┼¤ nedeni ile ├¦ok ├Čnemli hale gelmi┼¤tir.Bununla berarber elde edilen karlar da d├╝┼¤t├╝m├╝┼¤t├╝r. Ha┼¤─▒l maddesinin i┼¤letme ├╝st├╝ndeki ekonomik etkinli─¤i, ilgili b├Čl├╝mde incelenecektir.

8. S├╝rt├╝nmeye Diren├¦: Dokunmakta olan ipliklerin maruz kald─▒─¤─▒ en ├Čnemli etkenlerden biride taraklardaki s├╝rt├╝nmedir. Bu y├╝zden ha┼¤─▒l filminin hem iplik- metal hemde iplik ŌĆō iplik s├╝rt├╝nmesine kar┼¤─▒ y├╝ksek diren├¦ g├Čstermesi gerekir. Bu direnci g├Čsteremeyen ha┼¤─▒l filmi iplik ├╝zerinden uzakla┼¤arak dokuma salonunda tozumaya ve rand─▒man d├╝┼¤├╝┼¤lerine sebeb olur. Burada dikkat edilmesi gereken nokta s├╝rt├╝nmeye kar┼¤─▒ y├╝ksek diren├¦ g├Čsteren ha┼¤─▒l filmleri sert olurlarki bu gibi filmlerin elastikiyeti d├╝┼¤├╝k olur. Buda yukar─▒da bahsetti─¤imiz gibi istenmeyen bir durumdur. Bu y├╝zden s├╝rt├╝nmeye diren├¦ ve film elastikiyetinin ha┼¤─▒l maddesinde optimum se├¦ilmesi gerektir.

9. Ha┼¤─▒l Nem Dengesinin Stabilitesi: Genelde salon rutubeti ha┼¤─▒l maddesinin filminin kopma mukavemetini, elastikiyetini ve s├╝rt├╝nmeye kar┼¤─▒ direncini etkiler. Polimerik filmlerin genelde nem art─▒┼¤─▒yla beraber film kopma mukavemeti d├╝┼¤er ancak elastikiyeti artar. Tahmin edilece─¤i ├╝zere ha┼¤─▒l maddelerin bu ├Čzelliklerinin de─¤i┼¤mesi dokuma rand─▒man─▒n─▒ etkileyece─¤inden, ha┼¤─▒l─▒n ├Čzelliklerinin neme ba─¤l─▒ olarak ├¦ok hassas olmas─▒ istenmeyen durumdur. Genelde akrilik asid esasl─▒ ha┼¤─▒l maddelerinin neme kar┼¤─▒ hassasiyeti, ├¦e┼¤itli deneyler sonucu taraf─▒m─▒zdan g├Čzlenmi┼¤tir. ├ćok ├¦e┼¤itli salonlarda ├¦ok ├¦e┼¤itli klima ┼¤artlar─▒ olu┼¤maktad─▒r. ├¢zellikle fason olarak ├¦al─▒┼¤an ha┼¤─▒lc─▒lar kulland─▒klar─▒ malzemelerin her t├╝rl├╝ nem oran─▒nda sa─¤l─▒kl─▒ ├¦al─▒┼¤mas─▒n─▒ istemektedirler.

10. Yap─▒┼¤t─▒rma G├╝c├╝: ha┼¤─▒l maddesinde istenen g├Črevlerden biride, ipli─¤in sakal─▒ tabir edilen, ipli─¤in yan─▒nda g├Čr├╝len ince ipliklerin, iplik g├Čvdesine yap─▒┼¤t─▒r─▒lmas─▒d─▒r. Ancak istenmeyen durum ise ipliklerin birbirine fazla yap─▒┼¤mas─▒d─▒r. Bu oldu─¤u takdirde ha┼¤─▒l makinas─▒nda taraklarda ha┼¤─▒l filmi y─▒rt─▒l─▒r ve baz─▒ ipliklerin tamamen ha┼¤─▒ls─▒z kalmas─▒na neden olur ve pamuklama meydana gelir. ─░stenmeyen ba┼¤ka bir husus ise silindir, tarak vs gibi ha┼¤─▒l makinesinin di─¤er b├Čl├╝mlerine yap─▒┼¤arak sorun ├¦─▒karmas─▒d─▒r.

11. Degradasyona Dayan─▒kl─▒l─▒k: Ha┼¤─▒l maddeleri hidrokarbon esasl─▒ polimerik maddeler oldu─¤undan tahmin edilece─¤i ├╝zere bu gibi maddeler kolayl─▒kla degradasyona u─¤rayabilirler. Bu y├╝zden ha┼¤─▒l maddeleri gerek depolama gerekse kullan─▒m esnas─▒nda, herhangi bir bakterisel veya virutik bir bozulma ile ├Čzelliklerinin de─¤i┼¤memesi i├¦in mutlaka koruyucu (preservan) bir madde ile takviye edilmelidir. Kullan─▒m sonras─▒nda levent halinde beklerken de ayn─▒ ┼¤ekilde herhangi bir degradasyona mahal vermemelidir.

12. Renk: Ideal bir ha┼¤─▒l maddesinin rengi ┼¤effaf ve renksizdir. B├Čyle olmad─▒─¤─▒ takdirde bilhassa ipli─¤i boyal─▒ tiplerde ha┼¤─▒l maddesinin rengi hatay─▒ ├Črtece─¤inden hatal─▒ dokumalar meydana gelecektir. Kuma┼¤ renk okeylerini yanl─▒┼¤ y├Čnde etkileyebilir. Ayr─▒ca pH olarak n├Čtr olmal─▒ renkleri etkilememelidir.

13. Koku ve Yan─▒c─▒l─▒k: ─░┼¤letmede ├¦al─▒┼¤anlar─▒n emniyeti ac─▒s─▒ndan ha┼¤─▒l maddesinden sa─¤l─▒─¤a zararl─▒ bir koku yay─▒lmas─▒ istenmez. Ayr─▒ca bir yang─▒n ├¦─▒karacak ┼¤ekilde ├¦├Čz├╝c├╝ ihtiva etmesi de arzu edilmeyen durumlardan biridir.

14. ├ćevre kirlili─¤i: Kalk─▒nm─▒┼¤ ve kalk─▒nmakta olan ├╝lkelerde ├¦evre kirlili─¤inin ├Čnemli bir sorunu hale gelmesinden sonra ha┼¤─▒l maddesinden istenen ├Čzellikler aras─▒na bu maddenin BOD ve COD de─¤erinin d├╝┼¤├╝k olmas─▒ ve at─▒k su tesisinde degradasyonunun ├¦abuk olmas─▒ ┼¤art─▒da girmi┼¤tir. Ni┼¤asta ve t├╝revleri ise tabii polimerler oldu─¤undan degradasyonu ├¦ok h─▒zl─▒ olup daha ufak ar─▒tma tesislerinde i┼¤lenebilirler.

15. Zehirli Olmamas─▒: Ha┼¤─▒l maddesinen istenen ├Čzellikler aras─▒nda bunun ├¦al─▒┼¤an elemanlara herhangi bir ┼¤ekilde zehirli bir etki yapmamas─▒d─▒r.

16. Ha┼¤─▒l Filminin Kaygan olmas─▒: Taraklarda s├╝rt├╝nme fazla oldu─¤undan ha┼¤─▒l filminin darbeyle ├¦─▒kmamas─▒ i├¦in bu filmden kaygan olmas─▒ istenir. Bu ├Čzelli─¤i art─▒rmak i├¦in yumu┼¤at─▒c─▒ ve vakslama gibi ha┼¤─▒l yard─▒mc─▒lar─▒ kullan─▒l─▒r. Yumu┼¤at─▒c─▒ ve vakslar─▒n malzemeleride ha┼¤─▒l filmini bozmamal─▒d─▒r.

17. Korozyona Neden Olmamas─▒: Ha┼¤─▒l maddelerinin imalat─▒ esnas─▒nda veya daha sonra katk─▒ yoluyla korosiv baz─▒ maddeler meydana gelebilir. Bu gibi maddeler gerek ha┼¤─▒l makinesinde gerekse dokuma tezgah─▒n─▒n par├¦alar─▒ ├╝st├╝nde paslanma gibi korozyona neden olur. Bilhassa ni┼¤asta esasl─▒ ha┼¤─▒l maddelerinde tuzun % 5ŌĆÖin ├╝st├╝nde olmas─▒ tekstil i┼¤letmelerinde ├¦ok y├╝ksek zararlara neden olurlar.

18. K├Čp├╝k Te┼¤ekk├╝l Etmemesi: PVA gibi sentetik polimerler bazen k├Čp├╝rme e─¤ilimi g├Čsterirler. Bu durumun meydana gelmesi sonucu ha┼¤─▒l almada ├¦e┼¤itli problemler meydana gelir. Bu gibi durumlarda k├Čp├╝k kesiciler kullan─▒l─▒r. Ancak burada dikkat edilmesi gereken husus k├Čp├╝k kesicilerin ha┼¤─▒l teknesindeki s─▒cakl─▒kta bozulmas─▒ ve ya─¤ faz─▒n─▒n ipliklere yap─▒┼¤arak boyamada problem ├¦─▒karmas─▒d─▒r.

19. Kimyasal Olarak ─░nert Olmas─▒: Ha┼¤─▒l maddesi kimyasal olarak hi├¦bir ┼¤ekilde ha┼¤─▒llanan liflere bir kimyasal enteraksiyona girmemelidir. Bu gibi durumlarda ha┼¤─▒l maddesinin uzakla┼¤t─▒r─▒lmas─▒nda b├╝y├╝k problemler ├¦─▒kar. Ayr─▒ca lif tan─▒m─▒nda kullan─▒lan ├¦e┼¤itli indikat├Črlerle de reaksiyon vermemelidir.

20. Y├╝zey Gerilimin uygun Olmas─▒: Genelde ha┼¤─▒llama i┼¤leminde ha┼¤─▒l maddesi lif i├¦ine penetre etti─¤inden, bu i┼¤lemin olabilmesi i├¦in ha┼¤─▒l ├¦├Čzeltisinin y├╝zey gerilimin uygun olmas─▒ gerekir. E─¤er y├╝ksek gerilim olursa penetrasyon olmuyaca─¤─▒ndan ha┼¤─▒l alma d├╝┼¤├╝k olur. Bunu sa─¤layabilmek i├¦in ha┼¤─▒l yumu┼¤at─▒c─▒lar─▒n y├╝zey gerilimi d├╝┼¤├╝r├╝c├╝ madde (Islat─▒c─▒) ilave edilir.

C ŌĆō HA┼×ILLAMA:

┼×ekil 3. den g├Čr├╝lece─¤i ├╝zere ha┼¤─▒l makinas─▒ 4 k─▒s─▒mdan te┼¤ekk├╝l etmi┼¤tir.

Bunlar: ŌĆó ├ć├Čzg├╝ B├Čl├╝m├╝., ŌĆó Ha┼¤─▒l teknesi ve Ha┼¤─▒llama., ŌĆó Kurutma., ŌĆó Dokuma Levendi B├Čl├╝m├╝.

├ć├Čzg├╝ B├Čl├╝m├╝:

─░yi bir ha┼¤─▒l i├¦in ├¦├Čzg├╝n├╝n ├¦ok muntazam bir ┼¤ekilde haz─▒rlanmas─▒ gerekir. Burda dikkat edilmesi gereken en ├Čnemli husus ipliklerin tansiyonlar─▒n─▒n hepsinin e┼¤it olmas─▒d─▒r.

Aksi takdirde ha┼¤─▒lda iplikler birbirlerine dolanarak dokuma problem ├¦─▒kar─▒rlar.

HA┼×IL TEKNES─░ VE HA┼×ILLAMA:

Ha┼¤─▒l almaya tesir eden fakt├Črler.

a) Refraktometre: Ha┼¤─▒l teknesindeki refraktometre de─¤eri, ├¦├Čzelti ha┼¤─▒l miktar─▒n─▒ g├Čsterdi─¤inden, ha┼¤─▒l alma miktar─▒ refraktometre de─¤eri ile do─¤ro orant─▒l─▒d─▒r. (bkz ┼×ekil 4)

b) Viskozite: Ha┼¤─▒l ├¦├Čzeltisinin ak─▒┼¤─▒nl─▒─¤─▒ bu ├¦├Čzeltinin ├╝st├╝ne s─▒vanmas─▒n─▒ do─¤ru orant─▒l─▒ olarak etkiledi─¤inden, ha┼¤─▒l alma miktar─▒ ┼¤ekil 5 de g├Čr├╝ld├╝─¤├╝ gibi viskozite de─¤erinin artmas─▒ ile artar.

c) S─▒cakl─▒k: Genelde polimerik ├¦├Čzeltilerin viskoziteleri s─▒cakl─▒kla d├╝┼¤t├╝─¤├╝nden (bkz ┼¤ekil 6), ha┼¤─▒l almada s─▒cakl─▒k artt─▒─¤─▒nda d├╝┼¤er (bkz ┼¤ekil 7).

d) Bask─▒ Silindir Bas─▒nc─▒: Elyaf ├╝st├╝nde kalan ha┼¤─▒l ├¦├Čzeltisi miktar─▒ bas─▒nca ters orant─▒l─▒ oldu─¤undan bas─▒nc─▒ artt─▒k├¦a ha┼¤─▒l alma azal─▒r. (bkz ┼¤ekil 8)

e) Makina─▒n S├╝rati: ├ć├Čzg├╝ ipliklerinin ha┼¤─▒l teknesinde bask─▒ silindirleri aras─▒nda kalma s├╝releri ha┼¤─▒l almas─▒n─▒ direk olarak etkileyece─¤inden makinan─▒n s├╝rat─▒ artt─▒k├¦a silindir bask─▒ bas─▒nc─▒ art─▒r─▒larak ha┼¤─▒l alma sabit halde tutulur. Bu kalibrasyonun ├¦ok iyi yap─▒lmas─▒ gerekir, aksi takdirde dokuma rand─▒man─▒ sabit halde tutmak m├╝mk├╝n olmaz.

f) Gerilim: Bilhassa open end ipliklerinde ipli─¤in gerilimide ha┼¤─▒l almay─▒ etkiler. Ha┼¤─▒l teknesinde gerilim art─▒k├¦a ha┼¤─▒l alma azal─▒r.

Ha┼¤─▒l alma: ┼×ekil 9ŌĆÖdan g├Čr├╝ld├╝─¤├╝ ├╝zere dokuma rand─▒man─▒ ha┼¤─▒l alman─▒n bir fonksiyonudur. Ba┼¤lang─▒├¦ta rand─▒man ha┼¤─▒l alma ile birlikte ├¦ok h─▒zl─▒ bir ┼¤ekilde artmas─▒na ra─¤men daha sonra bir maksim─▒mdan ge├¦erek azal─▒r. Bununda nedeni ha┼¤─▒l alma ile birlikte ipliklerin elastikiyetlerinin azalmas─▒ ve rand─▒man─▒n d├╝┼¤mesine neden olmas─▒d─▒r.

Pamuklu ve polyester ŌĆō pamuklu ipliklerde a┼¤a─¤─▒daki form├╝lle ha┼¤─▒l alman─▒n miktar─▒ kabaca hesaplanabilinir:

atk─▒ yo─¤unlu─¤u x ├¦├Čzg├╝ yo─¤unlu─¤u

% ha┼¤─▒l Alma: ————————————————- x Ke

——————-

( Ne ├ć├Čzg├╝ + Ne Atk─▒) KD.

Ke: Elyaf fakt├Čr├╝.,Ke: 1,25 Pamuklular i├¦in, Ke: 1,75 Poliester/pamuk i├¦in.

Kd: Dokuma fakt├Čr├╝., Kd: 2 ŌĆō 1/1 i├¦in, Kd: 3 ŌĆō ┬Į i├¦in, Kd: 4 ŌĆō 1/3;2/2 i├¦in, Kd: 5 ŌĆō 1/5 i├¦in

Yukar─▒da yaz─▒l─▒ olan form├╝l ha┼¤─▒lc─▒ya kaba bir de─¤er olarak ipli─¤in nekadar ha┼¤─▒l almas─▒ gerekti─¤ini g├Čsterir. Ancak ha┼¤─▒llamada baz─▒ de─¤i┼¤kenleri g├Čz ├Čn├╝ne almak gerekebilir. Bunlar─▒n bir listesi a┼¤a─¤─▒da verilmi┼¤tir.

+ % 10 ŌĆō y├╝ksek devirli tezgahlar i├¦in, + % 10 ŌĆō m─▒s─▒r pamu─¤u gibi hidrofobik lifler i├¦in, – % 10 ŌĆō Open-end lifler i├¦in, – % 10 ŌĆō Boyal─▒ veya kasarl─▒ iplikler i├¦in

Ha┼¤─▒llamada dikkat edilecek hususlardan biride, ha┼¤─▒l teknesindeki iplik yo─¤unlu─¤udur. ┼×ekil 10ŌĆÖdan g├Čr├╝ld├╝─¤├╝ ├╝zere ipliklerin NeŌĆÖsine g├Čre cmŌĆÖdeki iplik adedi de─¤i┼¤mektedir. ─░deal bir ha┼¤─▒llama i├¦in ha┼¤─▒l teknesinde maximum iplik adedinin % 50ŌĆÖsi kadar iplik adedi olmas─▒ gerekir. Ancak baz─▒ durumlarda bu rakam % 60ŌĆÖa kadar ├¦─▒kabilir. Bir ├Črnek verecek olursak 20 NeŌĆÖli bir ├¦├Čzg├╝ i├¦in maximum iplik adedi ┼×ekil 10ŌĆÖda g├Čr├╝ld├╝─¤├╝ ├╝zere 50ŌĆÖdir. Bu iplik i├¦in ideal cmŌĆÖdeki rakam 25ŌĆÖdir. Ancak baz─▒ durumlarda 30ŌĆÖa kadar ├¦─▒kabilir. Daha y├╝ksek adetli tellerde ise en ideal ├¦├Čz├╝m iki ayr─▒ ha┼¤─▒l teknesi kullanmaktad─▒r. E─¤er bu yoksa ha┼¤─▒l teknesine daha fazla ─▒slat─▒c─▒, yumu┼¤at─▒c─▒ ve vaks maddesi konarak ge├¦ici baz─▒ ├¦├Čz├╝mler elde edilebilir.

KURUTMA: Kabuk te┼¤ekk├╝l├╝n├╝ ├Čnlemek i├¦in ilk ├╝├¦ silindirin s─▒cakl─▒klar─▒ daha fazla olmas─▒ gerekir. Bu s─▒cakl─▒klar elyaf─▒n cinsine g├Čre de─¤i┼¤ir. A┼¤a─¤─▒daki listede ├¦e┼¤itli elyaflar─▒n kurutma s─▒cakl─▒klar─▒ g├Čsterilmi┼¤tir:

Pamuk, J├╝t 140 C, Viskon 120 C, Poliester, Polyamid, Polyakrilik 125 C, Poliester / Pamuk, Poliester / Viskon 135 C

Kabuk te┼¤ekk├╝l├╝n├╝ ├Čnlemek i├¦in a┼¤a─¤─▒daki tedbirler al─▒n─▒r:

1) Eskimi┼¤ teflonlar ├¦─▒kar─▒larak silindirler yeniden teflona kaplan─▒r

2) ─░pliklerin ha┼¤─▒l teknesinde y├╝ksek gerilim verilir.

3) Ha┼¤─▒l ipliklerin i├¦ine n├╝fuz ettirmek i├¦in s─▒kma art─▒r─▒l─▒r

4) ─░pli─¤in y├╝zeydeki ha┼¤─▒l─▒n─▒ azaltmak i├¦in viskozite d├╝┼¤├╝r├╝l├╝r

5) Yumu┼¤at─▒c─▒ miktar─▒ art─▒r─▒l─▒r.

├ćapraz ay─▒rma b├Čl├╝m├╝: Bu b├Čl├╝mde dikkat edilmesi gereken hususlardan biri ├¦apraz ├¦ubuklar─▒n iplik atlamadan ve m├╝mk├╝n oldu─¤unca ayr─▒lan ipliklerin birbirine tekrar s├╝rt├╝nmesi ├Čnleyecek ┼¤ekilde a├¦─▒l─▒ olarak yerle┼¤tirilmesidir. Ayr─▒ca kurutmadan hemen sonra konulan afterwax aparat─▒nda uygun bir vakslama maddesi ile bilhassa devirli tezgahlar─▒n ├¦├Čzg├╝leri mutlaka vakslanmaktad─▒r.